Stemin S.p.A. certifica un prodotto di altissima qualità grazie a un processo fusorio preciso e tecnologicamente all’avanguardia, ricercando sul mercato nazionale e internazionale materie prime confacenti alle specifiche esigenze dei clienti. Questa qualità si manifesta in tutto il processo, grazie a una profonda conoscenza tecnica-commerciale di settore e a figure costantemente aggiornate sugli andamenti dei mercati.

La tracciabilità dei prodotti offerti è garantita dal sistema IMDS (International Material Data System). Tutti i semilavorati corrispondono ai criteri ROHS, REACH e Conflict minerals.

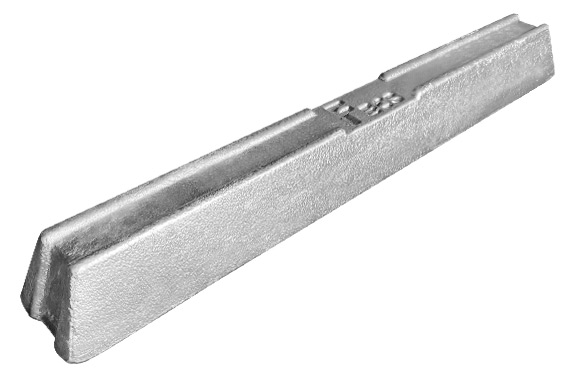

La necessità di acquistare lingotti di alluminio a condizioni di prezzo prefissate, anche per lunghi periodi, ha spinto il Gruppo a registrare il marchio dei propri semilavorati alle borse di commodity “London Metal Exchange” & “NASDAQ di New York”, includendo le nostre realtà tra i primi produttori in Europa nel settore.

I semilavorati prodotti vengono quindi spediti ai clienti di riferimento a seconda delle diverse Industry di competenza e utilizzati come materia prima seconda per le loro specifiche produzioni. Una volta esaurito il loro ciclo di vita, i prodotti finiti in alluminio verranno nuovamente recuperati e riqualificati dando vita a un riciclo continuo e circolare.

– Primarie Al-Si a limitato tenore di Fe

– Primarie Al-Cu;

– Primarie Al-Si-Cu-Mg;

– Primarie termo – resistenti Al-Si-Cu-Mg-Ni

– Primarie termo – resistenti Al-Ni-Mn;

– Primarie autotempranti Al-Si-Zn con bassi tenori di Fe e Cu;

– Leghe AlSi primarie e secondarie

Secondarie: tutte le ex DIN ed ex UNI sostituite dalle nuove EN AB, EN 45000, EN 46000, EN 46100, EN 47100 EN 47000, EN 46400, EN 43200, EN 43100, EN 42000, EN 71000, EN 48000, EN 43400, EN 43000, EN 44100, EN 44300, EN 42100, EN 42200, EN 43300, EN 43500, EN 44400, premodificate e non.

Tutto il processo fusorio è supportato dall’utilizzo di ossigeno tramite tubazione. L’ossigenodotto ha apportato elevati benefici in primis rispetto alla sicurezza dei dipendenti, grazie all’azzeramento del transito interno allo stabilimento di autocisterne per trasporto dell’ossigeno liquido. In secondo luogo, gli investimenti effettuati hanno reso Stemin S.p.A. più flessibile e autonoma rispetto alla fornitura del gas stesso e garantendone la continuità produttiva.

Grazie all’ossigenodotto è stato inoltre possibile l’azzeramento dei trasporti su ruota per la fornitura di gas (800 mezzi pesanti all’anno in meno, pari a circa 100.000 km totali percorsi) ha generato un netto miglioramento della viabilità e un conseguente minor impatto ambientale, con un risparmio stimato in termini di emissioni di CO2 pari a 66.000 kg l’anno e una riduzione di ossidi di azoto e di particolato di 644 kg/km.